钨极氩弧焊(TIG)是利用钨棒作为电极,以氩气、氦气等惰性气体为保护气体的一种焊接方法,用难熔金属作为电极,焊接过程中电极不熔化。因此焊接过程稳定,焊缝成形好,容易得到高质量的焊缝。适合于焊接铝及其合金、不锈钢、高温合金、钛合金及难熔的活泼金属(如钼、铌、锆等),因氦价格比氩气贵很多,故在工业上主要用氩气作为保护气体。

法兰连接就是把两个管道设备、管件,先各自固定在一个法兰盘上,两个法兰盘之间,加上法兰密封垫,用螺栓紧固在一起,完成连接。法兰连接使用方便,能够承受较大的压力,是管道施工的重要连接方式, TIG焊接是实现不锈钢法兰盘与不锈钢管件固定的首选方式。

焊接设备的选用

1.1焊机:选用钨极氩弧焊机,如WSM系列直流钨极脉冲氩弧焊机,该机具有电流缓升和电流衰减自动功能。

2焊枪:常用焊枪分为水冷式和气冷式,前者用于大电流(≥150A)焊接,后者用于小电流(≤150A)焊接。

焊接材料的选用

2.1 氩气:具有极好的保护作用,本身既不与金属起化学作用,也不溶解于金属中,使得焊接过程的熔池冶金反应显得简单和容易控制,因此为获得高质量的焊缝提供了良好的条件。电弧在氩气中燃烧非常稳定,在小电流焊接情况下(<10A)仍然稳定燃烧,对于一般易氧化、氮化的活泼金属,高熔点的黑色金属以及异种金属都能进行焊接,在航空、原子能、石油化工、电站锅炉、机械等领域被广泛应用。为保证最佳焊接质量,通常都要求氩气纯度达到99.99%以上。

2.2 焊丝:氩焊丝型号比较普通的有304、308、308L 、316L等,选用原则为焊缝金属的力学性能应高于或等于母材规定的限值,当需要时,其他性能也不应低于母材相应要求;或力学性能和其他性能满足设计文件规定的技术要求。

2.3 钨极:因纯钨不易引弧,一般采用钍钨极或铈钨极。铈钨极的弧束细长,热量集中,寿命长,易引弧,更重要的是放射性危害比钍钨极小的多,因此推荐选用铈钨极作为钨极气体保护焊用电极。若钨极表面呈褐色、黄绿色或蓝色,说明端头氧化严重,应重新打磨后再使用。

焊接步骤:

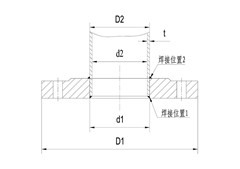

3.1 母材要求:平焊法兰、管件采用304、304L、316、316L型号不锈钢,且法兰与管道使用相同型号不锈钢为佳。平焊法兰的内孔直径d1略大于管道外径D2,理想值:d1=D2+0.5mm±0.1mm。管道壁厚t=0.6~5.0 mm,管道外径D2=6mm~500mm。

焊前清理 :TIG焊接过程中对污染极为敏感,因此焊前必须对焊件的焊接位置处进行清理。首先,清理管道及法兰焊接处毛刺,以防止焊接过程中产生氧化皮,其次,清理焊接处油污,一般选用丙酮或酒精对焊处两侧20~50mm范围内去油脱脂。然后管道从法兰非密封面穿入法兰内孔,直到距离法兰密封面2~3mm的距离。

图一 法兰与管道焊接示意图

位置1(见图一)的焊接:

焊接位置1实施自熔焊接,无须加丝。

调节焊接电流: 钨极氩弧焊的焊接电流通常是根据工件的材质、厚度和接头的空间位置来选择的,焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加很少,焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷,此位置的焊接电流调至80~110A较好,理想电流值为90A,点焊时焊接电流调至150~180A较好,理想电流值为160A。

调节氩气流量: 氩气流量过小,保护气流软弱无力,保护效果不好,易产生气孔和焊缝被氧化等缺陷;若气流量过大,容易产生紊流,保护效果也不好,还会影响电弧的稳定燃烧。位置1的焊接不需要对零件充氩气保护,只需调节焊枪的气体流量,氩气流量调节到7~10 l/min较好。

确定焊接速度: 焊接速度增加时,熔深和熔宽减小,焊接速度过快,容易产生未熔合及未焊透,焊接速度过慢,则焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。手工钨极氩弧焊时,通常是根据熔池的大小、熔池形状和两侧熔合情况随时调整焊接速度。

调整钨极伸出长度: 为防止电弧过热烧坏喷嘴,通常钨极端部应伸出喷嘴以外。钨极端头至喷嘴端面的距离为钨极伸出长度,钨极伸出长度越小,喷嘴与工件间距离越近,保护效果越好,但过小会妨碍观察熔池。焊接法兰时,钨极伸出长度为3mm~6mm较好。

图二 位置1焊前示意图

位置1点焊(见图二): 焊接件法兰朝上放于旋转平台,采用手工方式对焊口进行点焊,熔融程度以对未来完整焊缝不产生影响为准,焊粒直径不应超过成型后焊缝宽度,管径在3″以下一般为4~6点,点数均布于环缝;3″以上一般为6~8点,点数均布于环缝。

焊接位置1连续焊接(见图二): 钨极尖端距焊件距离 为2~3 mm,距边沿水平距离2~5 mm进行焊接 。按下焊枪上的起动按钮后,焊机开始工作,先提前送气后引弧进入正式焊接,引弧时避免钨极直接接触焊件,以防止焊缝金属夹钨,可靠的作法是焊枪倾斜,让喷嘴先靠到焊件表面上,然后使电极逐渐靠近焊接位置起弧。起弧前须用焊枪向始焊点提前1.5~4s送气,以驱赶焊接区的空气,焊接完成收弧时须防止出现弧坑及过早失去保护,一般TIG焊机都配备有电流自动衰减装置,停焊时焊接电流呈指数曲线下降,直至熄弧,这样可以防止产生弧坑裂纹,当没有电流衰减装置时,可逐渐提升焊枪,然后断电。此时焊枪仍须在终焊处停留3~10S,待钨极和熔池金属冷却后才停止送气和移开焊枪,以保证焊缝始末端的质量。

图三 位置1焊后示意图

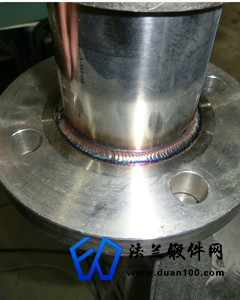

焊缝检验(见图三):焊缝须连续,熔接纹细密均匀,起收弧处无明显突出点,若焊缝中有气孔或针眼应重新焊接。

位置2(见图一)的焊接:

3.4.1管件壁厚≤3mm时,焊件需要充气保护。因管壁较薄,焊接时会焊透管道,若无气体保护,则管件内焊缝会出现黑色氧化皮,影响焊接质量。若管件壁厚>3mm,则无须气体保护。

3.4.2 焊接位置2需要进行加丝焊接,一般选用直径2.0mm或2.4mm焊丝。焊丝选用标准参见2.2。

3.4.3调节焊接电流 : 此位置的焊接电流调至85~110A较好,理想电流值为90A,点焊时焊接电流调至150~180A较好,理想电流值为160A。

3.4.4 调节氩气流量 : 首先调节焊枪的气体流量,氩气流量调节到7~10l/min较好,若管件壁厚≤3mm,需要背部充气保护,对管件内充气时,应留适当的气体出口,防止焊接时管内气体压力过大。在根部焊道焊接结束前的25~50毫米时,要保证管内内充气体压力不能过大,以便防止焊接熔池吹出或根部内凹。最好从下部进入,使空气向上排出,并且使气体出口远离焊缝,背部充气保护的氩气流量调节到6~15l/min较好。

图四 位置2 焊前示意图

3.4.5 位置2点焊 (见图四) :焊接件法兰朝下放于旋转平台,采用手工方式对焊口进行点焊,熔融程度以对未来完整焊缝

不产生影响为准,焊粒直径不应超过成型后焊缝宽度,管径在3″以下一般为4~6点,点数均布于环缝;3″以上一般为8~12点,点数均布于环缝。

3.4.6 焊接位置2连续焊接(见图四): 钨极尖端距焊件距离 为2~3 mm,距边沿水平距离2一5 mm进行加丝焊接。焊枪倾斜,让喷嘴先靠到焊件表面上,然后使电极逐渐靠近焊接位置起弧。填充焊丝应在焊件上形成熔池后才缓慢送至熔池前沿,不应直接送至熔池中心,焊丝不能离开氩气保护区,否则会被空气氧化,焊丝不能与钨极相碰,也不能扰乱氩气流。起弧前须用焊枪向始焊点提前1.5~4s送气,以驱赶焊接区的空气,焊接完成收弧时焊枪仍须在终焊处停留3~10S,待钨极和熔池金属冷却后才停止送气和移开焊枪,以防止出现弧坑及过早失去保护,从而保证焊缝始末端的质量。

图五 位置2焊后示意图

3.4.7 焊缝检验(见图五): 焊接焊缝须连续,熔接纹细密均匀,起收弧处无明显突出点,若焊缝中有气孔或针眼应重新焊接。

3.5 焊后清除掉不锈钢表面的氧化皮、污物等,使焊缝获得清洁光亮的表面,从而有利于钝化膜的形成,以提高其耐腐蚀能力。

4. 保护效果评定 可以通过焊接区颜色大致评定,见下表

更多法兰锻件资讯,就上法兰锻件网