锻造变形速率对锻件塑性的影响比较复杂,下面就一些规律性的问题作以简单介绍。

(1)热效应与温度效应塑性变形时物体所吸收的能量,绝大部分转化为热能,这种现象称为热效应。锻件塑性变形能的一部分散失到周围介质中,其余热量使变形体温度升高,这种由于塑性变形过程中所产生的热量而使变形体温度升高的现象,称为温度效应。温度效应与变形速度、变形温度、变形程度以及周围介质有关。一般来说,锻件变形速度高,单位时间的变形量大,产生的热量多,散热相对要少,温度效应大。如锻件在锤上锻造时,锤头连续打击坯料,坯料的温度不仅不降低,有时反而会升高。变形温度高,变形力及变形功都较小,转化为热的那部分能量较小,而且高温下热量散失快,故锻件变形的热效应小,而冷变形时温度效应大,变形程度大,单位体积的变形功大,温度效应明显。变形体与工具的接触面、周围介质的温差越小,散失的热量越小,温度效应越大。

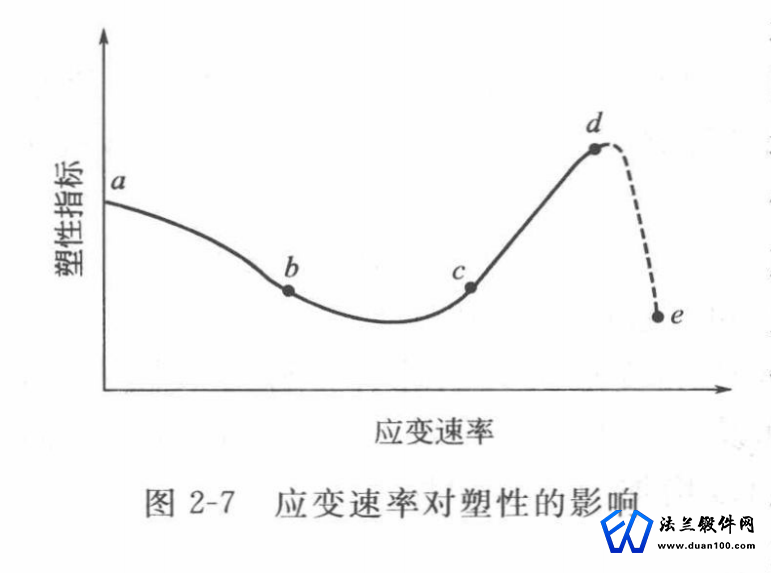

(2)变形速率对塑性的影响随着变形速率或应变速率的增加,锻件金属的塑性降低。这是由于当变形速率增加时,要驱使数目更多的位错同时运动,而使金属的真实流动应力提高。但是变形速率的提高对金属断裂应力的影响却不大,因此随变形速率的提高,金属就会过早地达到断裂阶段,减少了金属断裂前的变形程度,即降低了金属的塑性。在热变形条件下,变形速率增大,可能没有足够回复及再结晶的时间,从而降低金属的塑性。随着变形速率的增加,温度效应增加,会提高金属的塑性,这一点对冷塑性变形较明显。由此可见,随着变形速率的提高,既有塑性降低的可能,也有塑性提高的可能。应变速率对塑性的影响可用图说明。,当应变速率不大时,应变速率的增加引起塑性的降低大于温度效应引起塑性的增加,因此塑性降低。在bc段,开始时塑性指标降低,随应变速率增大,温度效应增强,锻件塑性不再随应变速率增加而降低,反而出现上升。在cd段,当应变速率很大时,由于温度效应显著增强,使塑性的提高超过了因变形硬化造成的塑性下降,因而使塑性上升。但当温度效应很大,以致使变形温度进人了高温脆性区,则锻件金属的塑性急剧下降,如dc段。

应变速率增加,对于具有脆性转变的金属,由于温度效应的作用而使金属由塑性区进人 脆性区,则金属的塑性降低;反之,如果温度效应的作用恰好使金属由脆性区进人塑性区,则对提高金属塑性有利。例如,前述碳钢在200〜400℃:内为蓝脆区,若在此温度范围内提高应变速率,则由于温度效应而脱离蓝脆区,时效硬化来不及充分完成,塑性就不会下降;又如,高速锤(锤头打击速度约为12〜18m/s)上模锻时,其锻造温度应比一般热模锻的低 50〜150℃左右,否则会由于温度效应大而落入高温脆性区,容易造成锻造金属的过热或过烧。

提高应变速率,从锻造工艺性角度来看,会在以下三个方面起有利作用:

第一,降低摩擦系数,从而降低金属的流动阻力、改善金属的充填性及变形的不均匀性;

第二,减少热成形时的热量损失,从而减少毛坯温度的下降和温度分布的不均匀性,这对于工件形状复杂 (如具有薄壁、高肋等)且材料的锻造温度范围较窄的锻件锻造是有利的;

第三,出现所谓“惯性流动效应”,从而改善金属的充填性,这对于如薄辐板类齿轮、叶片等复杂工件的模锻成形是有利的。在非常高的应变速率(如爆炸成形等)下,金属的流变行为可能发生更为复杂的变化,其机理还不太清楚,但在极高的应变速率下(如爆炸成形压力液的速度约为1200〜7000m/S),材料塑性变形能力大为提高,同时锻件成形时贴模速度很高,传力介质多为液体或气体,因而零件的精度高、表面质量好。

更多法兰锻件资讯,就上法兰锻件网