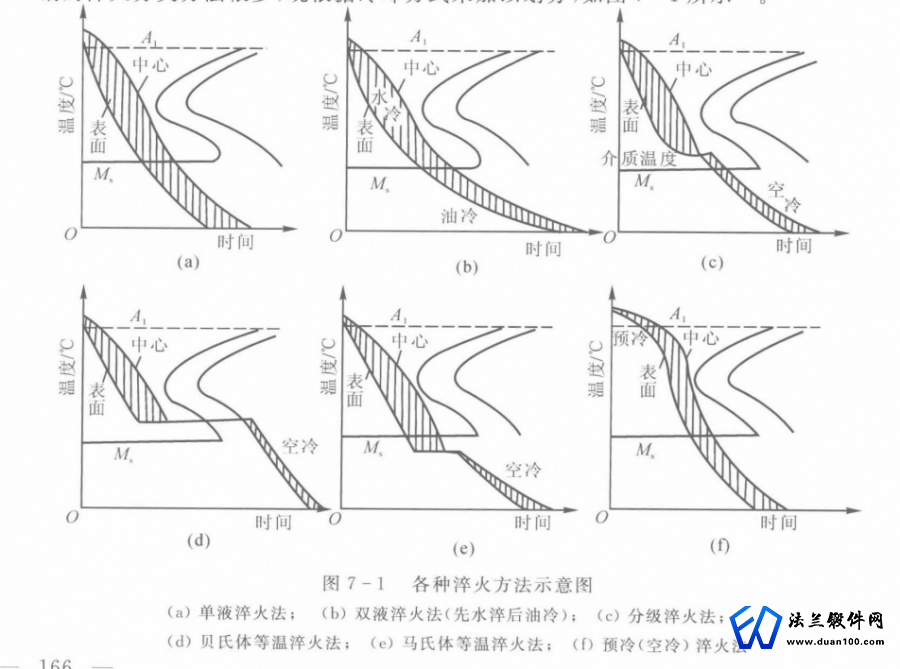

(一)单液淬火法

其特点是锻件经加热后,置于某一种淬火介质(如水、油或其他等)中冷却,亦即直接锻件淬火,如图所示。可见在整个冷却过程中,锻件表面与中心的温差较大,这会造成较大的热应力和组织应力,从而易引起变形和开裂。但这种淬火方法简便、经济、易于掌握,故广泛用于形状简单的锻件淬火。

(二)双液淬火法

它是将加热好的锻件,先在盐水中冷却至400℃左右,然后迅即转至油中,如图所示。先快冷可避免过冷奥氏体的分解,后慢冷可有效地降低变形和开裂倾向。第二种冷却介质不一定局限于油,也可以是其他介质(如热浴)。

双液淬火法的关键是控制锻件的水冷时间。据经验总结,碳钢零件厚度在5〜30mm 时,其水冷时间可按每3〜4mm厚度冷却1s来估算;对于形状复杂的或合金钢锻件,水冷时间应减少到每4〜5mm厚度冷却1s。

双液淬火法往往需要操作者具有较熟练的操作技术,否则难于掌握好。

(三)分级淬火法

与单液淬火相比,双液淬火确有一定的优点,但毕竟比较难于掌握,尤其对形状复杂及截面尺寸相差悬殊的零件来说,仍经常出现变形甚至开裂,而分级淬火可有效地克服双液淬火之不足。

如图所示,分级淬火法是将加热好的锻件置于温度稍高于点的热态淬火介质中(如融熔硝盐、熔碱或热油),保持一定时间,待锻件各部分的温度达到基本一致时,取出空冷 (或油冷)。这种方法的特点首先是缩小了锻件与冷却介质间的温差,因而明显减小了锻件冷却过程中的热应力;其次,是通过分级保温,使整个锻件温度趋于均匀,在随后冷却过程中零件表面与心部马氏体转变的不同时性明显减小;第由于恒温停留所引起的奥氏体稳定化作用,增加了残余奥氏体量,从而减少了马氏体转变时所引起的体积膨胀。由于这些因素的影响,锻件淬火时的变形和开裂倾向可显著减小。

(四)等温淬火法

等温淬火法有两种,即贝氏体等温淬火法和马氏体等温淬火法,如图所示。

贝氏体等温淬火法是将加热好的锻件置于温度高于点的淬火介质中,保持一定时间,使其转变成下贝氏体,然后取出空冷。该方法的显著特点是在保证有较高强度的同时,还保持有较高的韧性,同时淬火变形也较小。这是因为作等温停留可显著减少热应力和组织应力,且贝氏体的比容较小,在淬火后保留的残余奥氏体量也较多之故。

马氏体等温淬火法是将加热好的锻件置于温度稍低于点的淬火介质中保持一定时 间,使钢发生部分的马氏体转变,然后取出空冷。实际上,把这种方法称为“低于点的分级 淬火法”更为合适。由于其淬火介质的温度比前述分级淬火的介质温度低,可增大锻件的冷却速率,使之不易发生珠光体型转变;此外,由于形成的部分马氏体组织在随后的保温过程中 转变为回火马氏体,使产生的组织应力减小,同时在等温过程中,使零件各部分的温度基本上趋于一致,且随后空冷时,冷却缓慢,继续形成的马氏体量又不多,其所引起的组织应力不会很大,故变形和开裂的倾向较小。

(五)预冷淬火法

预冷淬火法是将加热好的锻件,自炉中取出后在空气中预冷一定时间,使锻件的温度降低一些,再置于淬火介质中进行冷却的一种淬火方法,如图所示。

除在空气中预冷外,有时也采取水预冷、油预冷以及擦水、擦油等方法。

预冷可减小锻件在随后快冷时各处(薄处与厚处,或表面与心部)之间的温度差,从而降低淬火变形和开裂的倾向。

更多法兰锻件资讯,就上法兰锻件网