1.氧化

金属加热到髙温时,表面层会与空气中的氧气(02)、二氧化碳 (C02)、水蒸气(H20)、二氧化硫(S02)等发生化学反应形成氧化皮(铁皮),这种现象就称为氧化,又称为火耗损失。

氧化造成金属的烧损达3%-5%。它的形成不但造成钢材的浪费,而且还影响了锻件的质量。模锻时,进入型槽内的氧化皮还加剧了锻模的磨损,使模具的使用时间缩短。炉中过多的氧化皮还会腐蚀耐火材料,降低了炉子的使用寿命。

钢的碳含量越高,生成的氧化皮越少。含有铬、镍、铝等元素的合金钢,在加热时形成的氧化皮相对较少。加热温度越高,时间越长,给风量越大,产生的氧化皮就越多。图为长时间加热时的严重烧损。为此,应采取快速加热,尽量缩短加热时间。薄件加热时,温度不能过高,以免因氧化、脱碳严重而报废。

2.脱碳

钢在加热时,形成氧化皮的同时,伴随发生脱碳现象。脱碳就是钢中的碳被氧化而逸出,它的发生与钢的化学成分、加热温度、加热时间和炉中气体有关系。碳含量越多的钢,脱碳层越深。这是由于钢 内部的碳可通过扩散作用,补充表面所脱去碳的缘故。钢中含钨、铝 等元素,会使脱碳层增加;含铬则可以减少脱碳现象。当温度在800-850℃时开始发生脱碳,随着加热温度的增高与时间的延长而越严重。炉中呈氧化性火焰时,脱碳作用较强。相反,呈还原性火焰时,则不易脱碳。因此,加热炉要求保持还原性火焰加热。

脱碳后钢的表面变软,钢的强度和耐磨性降低,特别是刃具的刃口部分更为敏感,会显著降低刃具的质量。脱碳严重的钢,在锻造时会产生龟裂。

3.过热

钢材在高温炉中,保持时间太久,它的晶粒渐渐长大,以至变成粗大结晶,这种现象称为过热。过热与加热温度、加热时间有关。加热温度越高,时间越长,晶粒越变得粗大,而使钢的力学性能降低、变脆。一般过热对钢造成的影响不大,但过热严重时,在锻造中边角处会产生裂纹。某些合金钢严重过热后,通过热处理改善过热组织也相当困难。

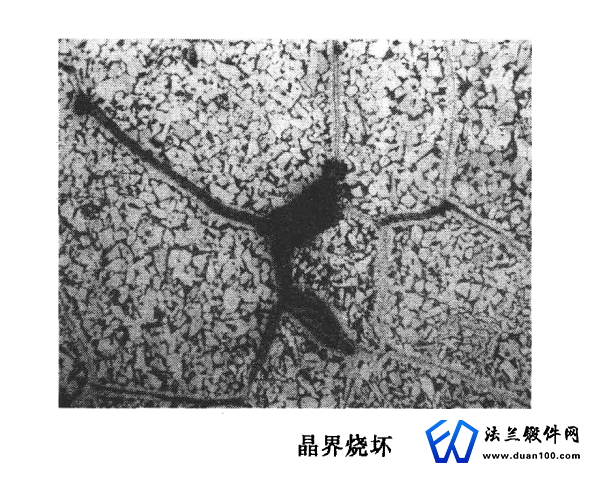

4.过烧

过烧锻件的外表面会形成很深的裂纹,甚至会碎成几块,断面呈浅灰蓝色。过烧的外部特征如图所示。锻造时第一次镦粗就会破裂,有粗大晶粒裂纹,火花飞溅;或者拔长时,生成横向粗糙弯曲裂口。再就是当表面过烧深度较浅时,裂纹看不到,只有酸洗后才能 发现,在边缘或平面凸缘处产生了开裂。在显微镜下,过烧的钢不 晶粒粗大,而且晶界开裂,在晶粒之间发生氧化现象,并在晶粒边界上可能发生部分熔解。

对于低碳,加热不能超过1300-1350℃;高碳钢(碳的质量分数为1.0%-1.2%)不能超过1100-1150℃;合金钢更容易过烧,加热温度应更低。炉气中含氧越多,加热时间越长,越易过烧。过烧的钢料是无法挽救的,只能回炉重炼,在加热时必须特别注意。

5.温度不均

在整块钢料上,温度不均的现象如下:

1)在同一断面上中心温度比外部低,即“里生外熟”。

2)与1)相反,即“外生里熟”。

3)各面温度不一致,即出现“阴阳面”。

4)同一钢料两端温度比中间高,即“两头白中间黑”。

坯料加热不均勻,在锻造时易出现裂纹,特别是合金钢锻件加热 不均匀,锻造时就会出现中心裂纹。为了防止加热不均匀,需进行预热、保温,并适当翻转锻件,使之热透。

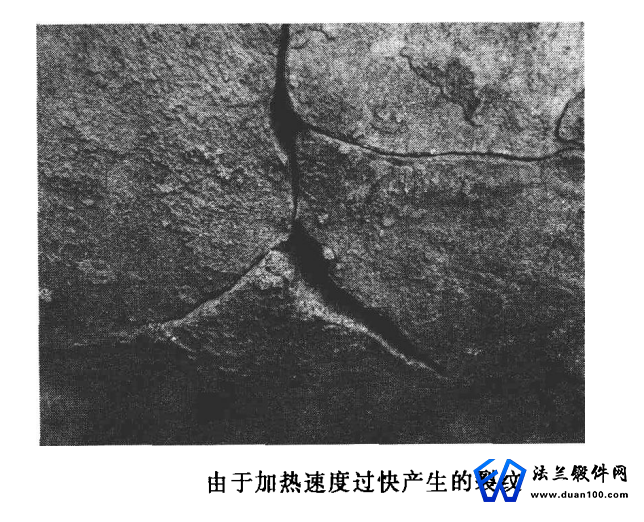

6.加热裂纹

由于加热速度过快,金属表面受热而急剧膨胀而热量未传人内部,内部金属膨胀小,故内部金属受到外面金属的拉应力,如果再加上金属加热时组织转变或金属内部原有的残余内力的影响,对于材料脆性较大的高合金工具钢的钢坯及钢锭,以及大截面的冷钢锭,就容易形成裂纹(见图)。如果加热时出现这种裂纹,锻件就很难挽救。因此,对大截面的冷钢锭和髙合金工具钢的钢坯及钢锭,都必须 按照一定的加热规范进行加热。

更多法兰锻件资讯,就上法兰锻件网